- Ersatzteile

- Messer | Blockmesser

- Schneidkronen

- Gegenmesser | Abstreifkämme

- Rotormesser | Flachmesser

- Statormesser | Flachmesser

- Rotorscherenersatzteile

- Pressenmesser

- Weitere Messer | Granuliermesser

- Messerhalter | Messerunterlagen

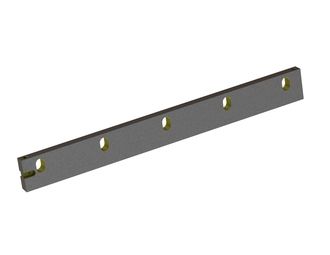

- Klemmleisten | Abdeckplatten

- Dichtringe | Verschleißringe

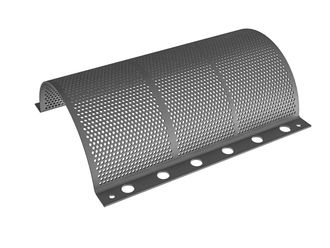

- Siebkörbe | Sichelsiebe

- Siebbleche | Siebplatten

- Siebkassetten | Siebträger

- Siebzubehör | Siebsegmente

- Weitere Ersatzteile

- Elektrik | Hydraulik | Pneumatik

- Rotoren

- Antriebstechnik

- Befestigungsmittel

- Zerkleinerermarken

- Vecoplan

- Lindner Recyclingtech

- Eldan Recycling

- Andritz MeWa

- Able

- Alpine Hosokawa

- Amni Maschinenbau

- Artech

- Austro

- Bano Recycling

- BHS

- CM Shredders

- Condux

- Cumberland

- Doppstadt

- Dreher

- Eggersmann

- Erema

- Ermafa

- Folcieri

- Genox Recycling

- Getecha

- Görgens Mahltechnik

- Gross Apparatebau

- Guidetti

- Haas Recycling

- Hammel Recyclingtechnik

- Herbold Meckesheim

- HSM

- ISVE

- Jenz

- Kueny

- MACPRESSE

- Molinari

- Neue Herbold

- PAAL

- Pallmann

- Precimeca

- Previero

- Rapid Granulator

- Reto Redoma

- Rudnick & Enners

- STF

- Terex Vecoplan

- THM Recycling

- TRIA

- Untha

- Vogelsang

- Wagner Shredder

- Wanner

- Weima Maschinenbau

- WiPa

- Zato

- Zeno

- Amis Zerma

Getecha

CUTMETALL Ihr Ersatzteil-Spezialist

für Shredder, Schneidmühlen und sonstige Zerkleinerer

In dieser Rubrik finden Sie unsere Qualitäts-Maschinenmesser und weitere Ersatzteile passend für u.a. die folgenden Kunstoff-Schneidmühlen von Getecha:

-

Getecha RS 3004

-

Getecha RS 3006

-

Getecha RS 3009

-

Getecha RS 3806

-

Getecha RS 353 A1

» Weitere Informationen zum Hersteller Getecha erhalten Sie im Anschluss.

Wer ist GETECHA?

Als kompetenter Ansprechpartner für Zerkleinerungs- und Automationsprojekte unterstützt GETECHA seit über 60 Jahren seine Kunden. Durch die Konzentration aller relevanten Prozesse im inhabergeführten Unternehmen vermag der Hersteller seinen Kunden individuelle und effiziente Lösungen anzubieten. Ausgestattet mit modernen 3D- und E-Plan Arbeitsplätzen und einer hohen Fertigungstiefe entwickelt und produziert GETECHA maßgeschneiderte Produkte. Im firmeneigenen Technikum können Versuche für besondere Anwendungsfälle realisiert werden. Sollte eine Standardmaschine des Herstellers den speziellen Anforderungen nicht genügen, entwickeln die Fachleute des Unternehmens Sonderlösungen.Das Aschaffenburger Unternehmen, welches im Jahr 1956 gegründet wurde, entwickelt innovative Komplettlösungen für das Zerkleinern von Kunststoffen sowie für die Automatisierung. Seine Zerkleinerungsmaschinen und Automatisierungsanlagen sind kostengünstig und produktionssicher und werden von renommierten, weltweit agierenden Unternehmen eingesetzt.

Die Maschinen von GETECHA

- Beistellmühlen

- Zentralmühlen

- Großmühlen

- Einzugsmühlen

- Vorschneider

Beistellmühlen

GRS 180 / GRS 300

Sie zerkleinert Angüsse aller Art und kleine Fehlteile wirtschaftlich und geräuscharm. Die große Mahlkammeröffnung in Verbindung mit dem schräggestellten Rotor macht die Zerkleinerung von sperrigen Angüssen möglich. Die GRS RotorSchneider können individuell ausgestattet und angepasst werden. Beide Modelle sind mit einem nieder- und hochgebauten Gestell lieferbar. Auch verschiedene Rotoren oder Antriebsleistungen lassen sich einfach realisieren.Die GRS 180 / GRS 300 Beistellmühlen sind die perfekte Wahl für jene, die eine ruhige und effiziente Möglichkeit suchen, Angüsse aller Art zu zerkleinern. Die große Mahlkammeröffnung in Verbindung mit dem schräggestellten Rotor ermöglicht das Zerkleinern auch sperriger Angüsse. Die GRS RotorSchneider lassen sich individuell an die jeweiligen Aufgaben anpassen. Die GRS 180 / GRS 300 sind leistungsstarke, zuverlässige und langlebige Beistellmühlen. Ihr Mahlgutqualität ist ausgezeichnet, denn das Mahlgut wird gleichmäßig und effektiv zerkleinert. Beide Mühlen sind einfach zu reinigen. Die Sicherheitstechnik DIN ISO 13849-1 Performance Level C läuft bei gefülltem Trichter an. Der Rotor ist einseitig doppelt gelagert. Darüber hinaus arbeiten die Mühlen sehr leise und haben eine hohe Produktivität.

RS 1615

Die RS 1615 lässt sich je nach Aufgabe mit Trichter und Materialbehälter individuell ausstatten. Ihre Messer sind stets einsatzbereit, denn nach einem Messerwechsel bzw. –nachschleifen bleiben der Schnittspalt und der Schneidkreis ohne Einstellarbeiten stets identisch. Fast wartungsfrei und leicht zu reinigen, benötigt die RS1615 nur wenig Stellfläche im Bereich der Spritzgießmaschine. Sie zerkleinert zuverlässig Angüsse und kleine Fehlteile und bietet eine gute Qualität des Mahlgutes und das optimale Einzugsverhalten über die gesamte Standzeit der Messer.Die hochproduktive RS 1615 überzeugt durch optimale Zugänglichkeit und kurzen Wartungs- oder Reinigungszeiten. Die komplett ausschwenkbare Mahlkammer ermöglicht einen einfachen Zugang zu allen Teilen der Mühle, das Sieb lässt sich werkzeuglos entnehmen. Die mitlaufende Stirnscheibe dichtet die Lagerung gegen Staub ab. Der Rotor ist einseitig doppelt gelagert und sehr zuverlässig. Die im Scherenschnitt angeordneten Messer liefern eine ausgezeichnete Mahlgutqualität. Die RS 1615 Beistellmühle ist in verschiedenen Trichter- oder Behältervarianten erhältlich und lässt sich individuell an die jeweiligen Anforderungen anpassten.

Zentralmühlen

RS 2400

Die kompakte RS 2400 ist für Stundendurchsätze von bis zu 220 kg ausgelegt und kann produktionsnah eingesetzt werden. Sie besitzt einen Schneidkreis von 240 mm und wird in den Schnittbreiten von 226, 452, 678 und 904 mm gebaut.Sie wird als kleine Zentralmühle im Spritzgussbetrieb oder als Beistellmühlen für große Angüsse eingesetzt sowie als Einzugsmaschine für Randstreifen, Folien, Stanzgitter und Profile.

Die RS 2400 von GETECHA ist für ihre hohe Energieeffizienz und hervorragende Mahlgutqualität bekannt. Durch ihre konstante Rotorschneidkreis-Scherenschnitt-Technologie und den EnergySave Motorcontroller arbeitet sie energieeffizient. Die Messer lassen sich außerhalb des RotorSchneiders einstellen, die Einstelllehre ist im Lieferumfang enthalten. Mahlraum- und Trichter lassen sich werkzeuglos öffnen, die Siebhalter sind entnehmbar, glatte Oberflächen ermöglichen ein schnelles Reinigen. Die Rotorblätter sind mit Spannsätzen auf einer Stahlwelle montiert. Die massive Keilriemenscheibe hat ein hohes Schwungmoment, um auch schwere Lasten zu bewegen. Ein optional gekühltes Gehäuse schützt temperaturempfindliches Material. Bei Bedarf wird die RS 2400 in verschleißgeschützter Ausführung für gefüllte Materialiengeliefert. Zudem können verschiedene Trichtervarianten ausgewählt werden.

RS 30000

Der segmentierte Rotor ist die perfekte Lösung für schnelles und unkompliziertes Schneiden. Er verrichtet seine Aufgabe zuverlässig und leistungsstark - ob im Spritzgussbetrieb oder an der Blasformmaschine. Je nach Modell verarbeiten die ergonomischen RotorSchneider bis zu 600 kg/h. Die Baureihe RS 3000 verfügt über einen Schneidkreis von 300 mm und wird in Schnittbreiten von 400, 630, 945, 1.260 und 1.575 mm gefertigt. die Baureihe RS 3000 besonders vielseitig einsetzbar - sei es als Zentralmühle im Spritzgussbetrieb, als Beistell- oder Zentralmühle im Blasformbetrieb (Kanister bis 20 l) oder als Einzugsmaschine für Randstreifen, Folien, Stanzgitter und Profile.Die RS 3000 ist sehr produktiv. Der Trichter und der Mahlraum lassen sich ohne Werkzeug öffnen, die Siebhalter sind entnehmbar. Ihre glatten Oberflächen sind schnell gereinigt. Die Schnittgeometrie und der EnergySave-Motorcontroller ermöglichen eine hohe Energieeffizienz. Die Mahlgutqualität ist aufgrund des Scherenschnitts mit konstanten Rotoschneidkreisen sehr überzeugend. Der Rotor in V-Schnitt hält das Material in der Mitte fest, während die festen Messer gegen den gehärteten Anschlag montiert sind. Zudem lässt das Rotormesser sich außerhalb des RotorSchneiders einstellen.

Die RS 3000 ist sehr zuverlässig. Dank der soliden Gehäusekonstruktion und der hochwertigen Rotorwelle aus Stahl ist sie sehr stabil. Die Rotorsegmente sind mit Spannsätzen auf der Stahlwelle montiert, die Keilriemenscheibe erzeugt ein hohes Schwungmoment. Bei Bedarf verfügt sie über ein gekühltes Gehäuse für temperaturempfindliches Material. Die Rotor- und Trichtervarianten sind je nach Anwendung wählbar.

RS 3800

Die Baureihe wurde als Weiterentwicklung der RS 2400 und RS 30000 entwickelt. Ihre Vorzüge entsprechen diesen Referenzprodukten. Ihr Schneidkreis beträgt 380 mm. Gefertigt wird sie in Schnittbreiten von 600, 900, 1.200 und 1.500 mm.Sie ist flexibel einsetzbar: Als Zentralmühle im Spritzgussbetrieb oder im Blasformbetrieb (Kanister bis 30 l) sowie als Einzugsmaschine für Randstreifen, Folien, Stanzgitter oder Profile.

Zu den Vorzügen der RS 38000 gehört das leichte Handling: Trichter und Mahlraum können ohne Werkzeuge geöffnet werden. Der Siebhalter kann herausgerollt werden, die glatten, durchgängig bearbeiteten Oberflächen sind schnell gereinigt. Schnittgeometrie und EnergySave Motorcontroller sorgen für eine überzeugende Energieeffizienz. Der Rotor in V-Schnitt fixiert das Schnittgut in der Rotormitte, die Festmesser sind gegen gehärteten Anschlag montiert, die Rotormesser lassen sich außerhalb des RotoSchneiders einstellen. Die Rotorsegmente sind mit Spannsätzen auf der Stahlwelle montiert, die Keilriemenscheibe erzeugt ein hohes Schwungmoment. Bei Bedarf verfügt sie über ein gekühltes Gehäuse für temperaturempfindliches Material. Die Rotor- und Trichtervarianten sind je nach Anwendung wählbar.

RS 45000

Die großzügige Einzugszone im Mahlgehäuse erfasst selbst dickwandige Fehlteile oder große Hohlkörper ebenso problemlos wie geräuscharm. Das optimierte Verhältnis von Rotordurchmesser und -breite ermöglicht in Kombination mit der größtmöglichen Siebfläche hohe Durchsatzleistungen. Der Schneidkreis der Baureihe RS 4500 beträgt 450 mm. Die Maschine wird in den Schnittbreiten von 600, 900, 1.200 und 1.500 mm gebaut. Sie eignet sich als Zentralmühle im Spritzgussbetrieb, als Zentralmühle im Blasformbetrieb (Kanister ab 50 l) sowie für Recyclingaufgaben (Kunststoff, dünneres Kupfer, Leiterplatten), aber auch als Einzugsmaschine für Folien oder Profile.Zu den Vorzügen der RS 45000 zählt das leichte Handling: Trichter und Mahlraum können ohne Werkzeuge geöffnet werden. Der Siebhalter lässt sich herausrollen, die glatten, durchgängig bearbeiteten Oberflächen sind schnell gereinigt. Schnittgeometrie und EnergySave Motorcontroller sorgen für eine überzeugende Energieeffizienz. Der Rotor in V-Schnitt fixiert das Schnittgut in der Rotormitte, die Festmesser sind gegen gehärteten Anschlag montiert, die Rotormesser lassen sich außerhalb des RotorSchneiders einstellen. Die Rotorsegmente sind mit Spannsätzen auf der Stahlwelle montiert, die Keilriemenscheibe erzeugt ein hohes Schwungmoment. Bei Bedarf verfügt sie über ein gekühltes Gehäuse für temperaturempfindliches Material. Die Rotor- und Trichtervarianten sind je nach Anwendung wählbar.

Großmühlen

RS 6000

Diese Zentralmühle wurde sämtliche Bereiche der Kunststoffzerkleinerung konzipiert. Sie zerkleinert schnell und sorgfältig großformatige Teile aus dem Spritzguss- und Blasformbereich wie Stanzgitterrollen, Vollplatten, Stoßfänger, dickwandige Rohre und Extruderklumpen. Der Schneidkreis der Baureihe RS 6000 beträgt 600 mm, ihre Schnittbreiten 600, 900, 1.200 und 1.500 mm. Die Maschine dient als Zentralmühle für Stoßfänger, Armaturenbretter, Stanzgitterrollen, Extruderklumpen, Rohre und Platten, ebenso für große Teile wie Fässer oder Kunststofftanks. Im Recycling verarbeitet sie bis zu drei Tonnen Kunststoffe, Kupfer oder Leiterplatten pro Stunde.

Ihr leichtes Handling gehört zu den Vorzügen der Baureihe. Trichter und Mahlraum können ohne Werkzeuge geöffnet werden. Der Siebhalter lässt sich herausrollen, die glatten, durchgängig bearbeiteten Oberflächen sind schnell gereinigt. Schnittgeometrie und EnergySave Motorcontroller sorgen für eine überzeugende Energieeffizienz. Der Rotor in V-Schnitt fixiert das Schnittgut in der Rotormitte, die Festmesser sind gegen gehärteten Anschlag montiert, die Rotormesser lassen sich außerhalb des RotorSchneiders einstellen. Die Rotorsegmente sind mit Spannsätzen auf der Stahlwelle montiert, die Keilriemenscheibe erzeugt ein hohes Schwungmoment. Bei Bedarf verfügt sie über ein gekühltes Gehäuse für temperaturempfindliches Material. Die Rotor- und Trichtervarianten sind je nach Anwendung wählbar.

RS 8000

Die RS 8000 ist der RotorSchneider für große Mengen. Aus diesem Grund verfügt sie über ein automatisches Beschickungssystem und eine Mahlgutförderung und dient als wirkungsvolles Zerkleinerungszentrum. Die Großmühle lässt sich einfach warten und arbeitet sehr wirtschaftlich. 800 mm beträgt der Schneidkreis der Baureihe RS 8000. Gefertigt wird sie in den Schnittbreiten von 900, 1.200, 1.500 und 1.800 mm. Sie fungiert als Zentralmühle für Stoßfänger, Armaturenbretter, Stanzgitterrollen, Extruderklumpen, Rohre, Platten sowie voluminöse Teile wie Fässer oder Kunststofftanks.

Weitere Vorzüge: Trichter und Mahlraum können ohne Werkzeuge geöffnet werden. Der Siebhalter lässt sich herausrollen, die glatten, durchgängig bearbeiteten Oberflächen sind schnell gereinigt. Schnittgeometrie und EnergySave Motorcontroller sorgen für eine überzeugende Energieeffizienz. Der Rotor in V-Schnitt fixiert das Schnittgut in der Rotormitte, die Festmesser sind gegen gehärteten Anschlag montiert, die Rotormesser lassen sich außerhalb des RotorSchneiders einstellen. Die Rotorsegmente sind mit Spannsätzen auf der Stahlwelle montiert, die Keilriemenscheibe erzeugt ein hohes Schwungmoment. Bei Bedarf verfügt sie über ein gekühltes Gehäuse für temperaturempfindliches Material. Die Rotor- und Trichtervarianten sind je nach Anwendung wählbar.

Einzugsmühlen

RotorSchneider mit breitem Einzug

Der äußerst geräuscharme RotorSchneider bietet einen kontinuierlichen und angepassten Folieneinzug. Das Einsatzspektrum ist breit: Die Maschine dient als Zentralmühle und zerkleinert Folienrollen vom Wickelbock (off-line) oder arbeitet unmittelbar hinter einer Thermoformlinie (in-line). In einer niedrig gebauten Ausführung stehen sie unter einer Stanze. Die Einzugswalzen sind je nach Bedarf glatt (Standard), gerändelt oder gezahnt. Darüber hinaus können mit größeren Walzendurchmessern auch nicht ausgestanzte Artikeln in der Folie zerkleinert werden. Eigens für den Einsatz hinter einer Thermoformanlage entwickelte GETECHA eine automatische Geschwindigkeitsanpassung. Diese wertet Tänzerbewegung und -position aus und ermittelt die aktuelle mittlere Vorschubgeschwindigkeit der Tiefziehmaschine. Das Ergebnis wird dem Einzug des RotorSchneiders übermittelt. Der Abgleich der Geschwindigkeiten mit einem Potentiometer ist somit nicht mehr erforderlich. Dadurch kann die Person an der Maschine sich auf das Optimieren der Teileproduktion fokussieren.Der Tänzer ist pneumatisch gedämpft, hält die Folie straff und verhindert unzulässigen Zug. Das Anpassen an die Liniengeschwindigkeit erfolgt durch den frequenzgeregelten Einzug. Die einstellbaren Abstreifer vermeiden Wickler. Die Nutzer profitieren von einer integrierten Schalldämmung und dem Entkopplung der Zerkleinerungseinheit vom Grundrahmen. Die niedrige Rotordrehzahl reduziert den Staubanteil im Mahlgut und senkt darüber hinaus die Geräuschemission.

Weitere Vorzüge: Trichter und Mahlraum können ohne Werkzeuge geöffnet werden. Der Siebhalter lässt sich herausrollen, die glatten, durchgängig bearbeiteten Oberflächen sind schnell gereinigt. Schnittgeometrie und EnergySave Motorcontroller sorgen für eine überzeugende Energieeffizienz. Der Rotor in V-Schnitt fixiert das Schnittgut in der Rotormitte, die Festmesser sind gegen gehärteten Anschlag montiert, die Rotormesser lassen sich außerhalb des RotorSchneiders einstellen. Die Rotorsegmente sind mit Spannsätzen auf der Stahlwelle montiert, die Keilriemenscheibe erzeugt ein hohes Schwungmoment. Bei Bedarf verfügt sie über ein gekühltes Gehäuse für temperaturempfindliches Material. Die Rotor- und Trichtervarianten sind je nach Anwendung wählbar.

RotorSchneider für Randstreifen

Um Randstreifen an Kalandern und Umrollanlagen zu entsorgen, kann GETECHA seine RotorSchneider mit zwei Einzügen versehen. Das Anpassen an die Geschwindigkeit der vorgelagerten Anlage ermöglicht einen produktionssicheren Betrieb. Die Einzugswalzen sind je nach Bedarf glatt (Standard), gerändelt oder genutet und allesamt verschleißgeschützt. Für Anwendungen mit stark schwankenden oder hohen Liniengeschwindigkeiten integriert GETECHA die Einzugsgeschwindigkeit mit der Liniengeschwindigkeit. Der zusätzliche Geschwindigkeitsabgleich ermöglicht einen produktionssicheren Betrieb.Weitere Pluspunkte: Trichter und Mahlraum lassen sich werkzeuglos öffnen, der Siebhalter kann entnommen werden. Glatte, durchgängig behandelte Oberflächen ermögliche das schnelle Reinigen. Schnittgeometrie und EnergySave Motorcontroller sorgen für eine überzeugende Energieeffizienz. Die Scherenschnitte weisen einen konstanten Rotorschneidkreis auf. Die Festmesser sind gegen gehärteten Anschlag montiert, die Rotormesser lassen sich außerhalb des RotorSchneiders einstellen.

Die gekapselte Ausführung und eine niedrige Drehzahl haben zwei Vorzüge: den ruhigen Betrieb und das staubarmes Mahlgut.

Vorschneider

FolienSchneider FS

Die Maschine zerkleinert Randstreifen unmittelbar in der Rohrleitung – auch sehr dünne Folien (bis 10 µm). Neben Kunststoff bearbeitet sie viele weitere Materialien: Papier, Karton, Aluminium, Textilien, Glasfaservlies und sogar Holzfurnier.Konzipiert ist der FS für den Einbau in Rohrleitungen. Sein stabile Gussgehäuse sowie die beidseitige Lagerung des Rotors sorgen für einen genauen Schnittspalt.

Die Folienschneider werden an Produktionsanlagen von 20 bis 1.000 m/min eingesetzt. Sein Antriebsmotor lässt sich mittels eines Frequenzumrichters an die jeweilige Liniengeschwindigkeit anpassen. Darüber hinaus dehnen unterschiedliche Rotorvarianten Einsatzbereich auf das Zerkleinern von Spänen aus.